今回も前回同様、ISO 13485の製品要求事項の解説です。

4.1 一般要求事項の中の 4.1.2

a)組織の投割を考慮し、品質マネジメントシステムに必要なプロセス及~~

中略

C) これらのプロセスの順序及び相互関係を明確にする。

全部引用したいのですが、著作権の問題があるので出来ません。

いずれにしても、13485を取得するのであれば、規格の本は購入して下さい。

4.1.2

ここで言っていることは、

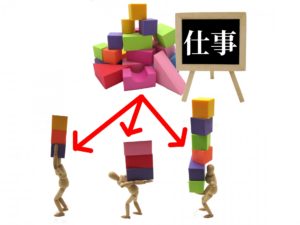

プロセスアプローチの考え方を取り入れること

プロセスとリスクの考え方を取り入れることって何ですか?

平たく、ひと言でいうと

仕事の流れを整理し、

インプットとアウトプットを明確にすることです。

そして、それぞれのプロセスにあるリスクを考えるということです。

これだけでは、分かり難いでしょうか? 順番に行きます。

『プロセスアプローチ』を行うには、

まず普段の仕事をインプットとアウトプットに分けます。

インプット

あなたのプロセスを行うのに必要なものは、何ですか?

例えば、原材料、加工図面、工程表、作業指示書等、色々ありますよね?

その会社によって製造工程は異なりますが、

各課、各工程、一人一人の業務プロセス

例えば、以下のような感じです。

- 製品を加工する

- 製造する

- 製品の洗浄を行う

- 部品の検査を行う

- 組み立て作業を行う

- 最終検査を行う

- 梱包する

- 出荷する

上記のプロセスではない会社もあると思います。

でも、インプットとアウトプットの意味は分りますよね。

仕事の流れは常に、何かを入れて、何かを出す。

その中で付加されたものが、あなたの業務の結果です。

そしてこの考え方を整理して、

いつも同じように流れることを「プロセスアプローチ」と言います。

ややこしいですが、品質マネジメントシステムでは、

重要な概念なので、我慢して覚えて下さい。

上の業務はもっと詳細に分けることもできますが、

一人の業務の中を分ける意味はありません。

私が、工場長時代にもよくありましたが、

製品A:材料切断⇒NC旋盤加工⇒マシニングセンタ加工⇒切断⇒裏加工⇒仕上げ加工⇒最終検査

製品B:材料切断⇒マシニングセンタ加工⇒切断⇒仕上げ加工⇒最終検査

このように異なるプロセスになる場合、

これを工程表の中に書いて明確にしておきます。

実際には、機械名まで決めてありますので、

工場の中の人が迷うことはありません。

これは、審査のときに重要ですが、

機械には、名称でも型番でも良いので何か張り付けて下さい。

「そんなこと、社員は皆んな分っている!」

そう言う工場長や経営者は多いのですが、

審査員は、「新入社員でも分りますか?」

「表示すれば、今日入社した人でも分りますよね?」

こう言ってきます。

機械名は表示して下さい。

一つ一つの工程(プロセス)を明確にして課題を整理し、

効果的に管理できるように仕組みを作っていくことがプロセスアプローチの考え方です。

リスクの管理を行う

これは、それぞれのプロセスにどんなリスクがあるのかを考えて、

管理することです。

このように書くと難しい感じがしますが、

こんなことは、誰でもやってます。

管理者の方なら、

難しい仕事を任せるときに、

「ここは注意しろよ!」

と言うはずです。

平たく言えば、これだけのことです。

品質だけではありません。

作業の安全も含みます。

納期遅れもリスクです。

ですから、時間が掛かりそうな仕事の場合、

その工程(プロセス)には、

納期遅れのリスクがあると考えて管理することが求められます。

そもそも、危険な作業では品質を確保することが難しいものです。

ですから、工程(プロセス)を決めるとき、

品質のトラブルが、出ないよう、作業中の事故が発生しないよう

リスクを考えましょう。

これが、「リスクに基づくアプローチを適用する」と言うことです。

しかし、「4.1.2」では、プロセスの中のリスクを明確化するということについて、

リスクマネジメントを用いるということの公式な要求事項はありません。

「そこまでは、要求しないけどリスクは考えてね」

と言うことです。

ただし、審査のときなど審査員は、

「ここの工程のリスクは明確になっていますか?」

と質問してきます。

もっとも簡単な対処方法は、

工程表に「この工程の注意点は〇〇」と書いておくことです。

まあ、リスクの抽出方法を訊かれたら、「ブレインストーミング技術の適用を適用しています」

と答えることで対応出来ると思います。

要するに、数名でディスカッションしていますと言うことです。

「そんなことで良いのですか?」

と質問を受けますが、

「そんなことで良いのです!」

とお答えします。

規格はその程度のものです。

繰り返しますが、何をどう使って、リスクを洗い出すのかは、

その組織が決めることです。

規格では、それ以上に詳細なことは要求できないのです。

どうしてか?

とてもリスクの高い仕事もあれば、

ほとんどリスクのない仕事もあります。

それらを含めて、同じ方法を使って管理しろとは言えません。

また、その要求が妥当であるかどうか分らないと思います。

工程図や、業務フローを作る

「うちは受注生産だから、1品毎に工程は異なります、だから工程表はないんです!」

と言う経営者の方は多くいます。

正直、「うちの仕事は特殊なんです」と言う言葉は、

ほとんど全ての経営者さんが言います。

ですが、良く考えれば当たり前であり、

そして間違いなんです。

どんな会社も、自分たちのやり方で作業を進めています。

長年培った、効率のよい作業方法や管理手法はあるはずです。

ですから、それぞれの会社は同じモノを作っていても、

特殊な方法でそれを行っているのです。

ですが、開発メーカーであれば

企画⇒設計⇒DR等⇒製造⇒検査⇒組立て⇒出荷検査⇒出荷

このプロセスはほとんど変わりません。

ですから、どの会社も同じことを行っています。

工程表が作れないはずはないのです。

13485では、「プロセスの順序及び相互関係を明確にする」とあります。

ちなみに、「明確にする」と「文書化する」の違いを質問されることがありますが、

これ、どう考えても同じです。

文書と言っても、図表・写真・動画は全て文書です。

これらで表現できれば、それが明確化です。

ISO13485:2016+QMS省令対応の品質マニュアルのお求めは、上の画像をクリックして下さい。